Metodologias de produtividade operacional

Metodologias de produtividade operacional

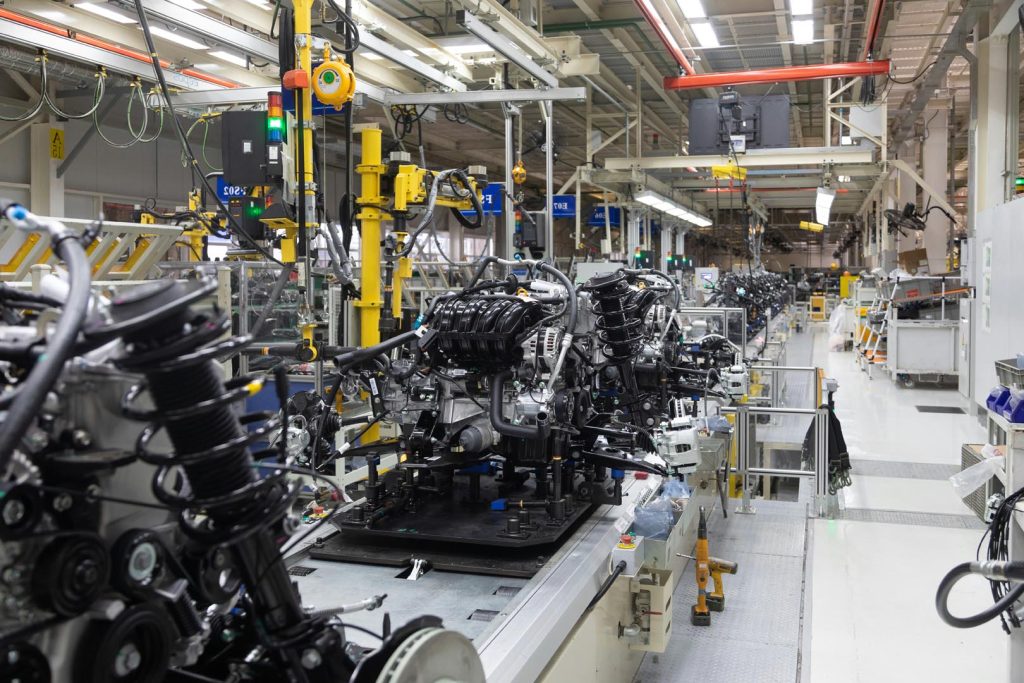

Melhorar a produtividade de uma fábrica envolve uma abordagem multifacetada que aborda vários aspectos do processo de produção. Aqui está um guia completo para o desenvolvimento de um projeto destinado a aumentar a produtividade:

1. Planeamento do projeto e definição de objectivos

- Definir objectivos

Aumentar a produção sem aumentar os custos. Reduzir o tempo de inatividade e o desperdício. Melhorar a qualidade e a consistência dos produtos. Aumentar a eficiência e a satisfação dos funcionários. - Estabelecer KPIs (Key Performance Indicators) Taxa de produção (unidades/hora). Taxa de utilização da máquina. Percentagem de tempo de inatividade. Taxa de refugo. Eficiência da mão de obra.

2. Análise do estado atual

- Recolha de dados

Recolher dados sobre as taxas de produção actuais, o desempenho das máquinas e a produtividade dos trabalhadores. Utilizar estudos de tempo e movimento para compreender o fluxo de trabalho e identificar estrangulamentos. - Análise SWOT

Identificar os pontos fortes, os pontos fracos, as oportunidades e as ameaças relacionadas com as operações actuais.

3. Identificar áreas de melhoria

- Estrangulamentos

Identificar as áreas onde os atrasos ou ineficiências ocorrem com maior frequência. - Tecnologia

Avaliar o potencial de automatização e a implementação de tecnologias de fabrico avançadas (por exemplo, IoT, IA, robótica). - Processos

Avaliar os processos actuais em termos de ineficiências e oportunidades para técnicas de fabrico optimizadas (por exemplo, 5S, Kaizen, Six Sigma). - Força de trabalho

Examinar as competências dos empregados e as necessidades de formação.

Avaliar as estratégias de gestão e motivação do trabalho.

4. Desenvolver estratégias de melhoria

Otimização de processos

Implementar os princípios da produção optimizada para racionalizar os fluxos de trabalho e reduzir o desperdício. Utilizar o mapeamento do fluxo de valor para visualizar e melhorar o processo de produção.Integração tecnológica

Implementar a manutenção preditiva utilizando sensores IoT para reduzir o tempo de inatividade não planeado. Utilizar sistemas ERP (Enterprise Resource Planning) para uma melhor gestão dos recursos.

Investir na automatização de tarefas repetitivas.

Formação de mão de obra

Proporcionar programas de formação para melhorar as competências dos funcionários. Promover uma cultura de melhoria contínua e de envolvimento dos funcionários.Controlo de qualidade

Implementar medidas de controlo de qualidade mais rigorosas para reduzir os defeitos. Utilizar o controlo estatístico do processo (SPC) para monitorizar a qualidade da produção.

5. Plano de execução

- Projectos-piloto

Comece com projectos-piloto em pequena escala para testar novos processos ou tecnologias.

Recolher feedback e efetuar ajustamentos antes da implementação em grande escala. - Cronograma e etapas

Elaborar um calendário pormenorizado com etapas e prazos específicos. - Atribuição de recursos

Atribuir recursos, incluindo orçamento, pessoal e equipamento, a diferentes partes do projeto. - Gestão da mudança

Planear a gestão da mudança para garantir transições suaves. Comunicar eficazmente com todas as partes interessadas sobre as mudanças e os benefícios.

6. Acompanhamento e avaliação

- Monitorização contínua

Utilizar ferramentas de monitorização em tempo real para acompanhar os progressos em relação aos indicadores-chave de desempenho.

Realizar reuniões regulares para analisar os progressos e resolver problemas. - Ciclo de feedback

Crie um ciclo de feedback em que os empregados possam comunicar problemas e sugerir melhorias. - Ajustamentos

Esteja preparado para fazer os ajustes necessários com base no feedback e nos dados de monitorização. - Relatórios

Informar regularmente a direção e outras partes interessadas sobre os progressos realizados.

7. Manutenção das melhorias

Normalização

Normalizar processos e práticas bem sucedidos em toda a fábrica.Melhoria contínua

Promover uma cultura de melhoria contínua em que os funcionários são incentivados a sugerir e implementar melhorias.Revisão e atualização

Rever periodicamente os resultados do projeto e atualizar as estratégias conforme necessário para se adaptar à evolução das circunstâncias e às novas tecnologias.

Com o Business Interchalleng, é possível melhorar sistematicamente a produtividade de uma fábrica, garantindo o sucesso a longo prazo e a competitividade no mercado.